|

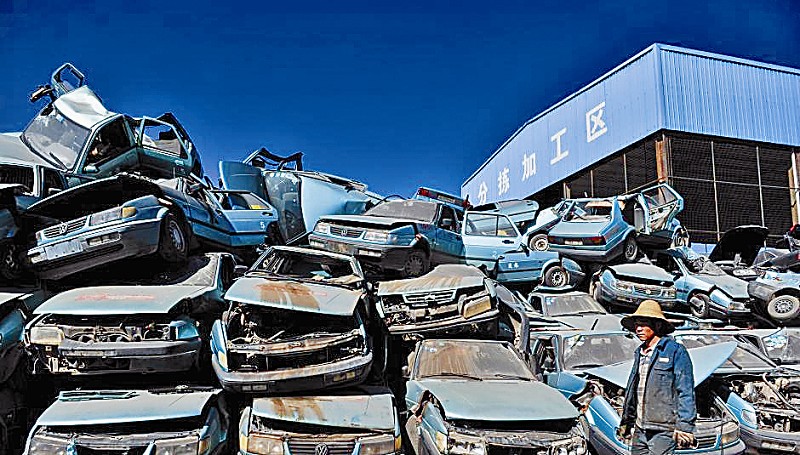

几何级数增长的报废车与国内偏低的拆解力,反差明显。愈积愈多的报废车辆,内附有害物质如得不到有效处理,将造成当地水源、土壤及空气的大面积污染——

莫让报废车场变毒场

作者:李方

|

|

更多>>

|

|

|

|

本文所在版面

【第 01 版:要闻·导读】

«

下一版»

|

|

本文所在版面导航

·莫让报废车场变毒场

|

|